Digitalizzazione degli impianti industriali: come trasformare la complessità in vantaggio competitivo

Nel panorama della produzione alimentare moderna, la complessità degli impianti industriali è cresciuta in modo esponenziale negli ultimi anni. Linee produttive sempre più sofisticate, normative igienico-sanitarie stringenti e l’integrazione di tecnologie Industria 4.0 hanno reso indispensabile un approccio innovativo alla progettazione e gestione degli stabilimenti.

Di fronte a layout sempre più articolati e a esigenze produttive in costante evoluzione, comunicare in modo chiaro e comprensibile – anche con interlocutori non tecnici come manager, investitori e responsabili acquisti – è diventato un fattore critico di successo. La capacità di visualizzare, simulare e ottimizzare gli impianti prima ancora della loro realizzazione fisica rappresenta oggi un vantaggio competitivo determinante.

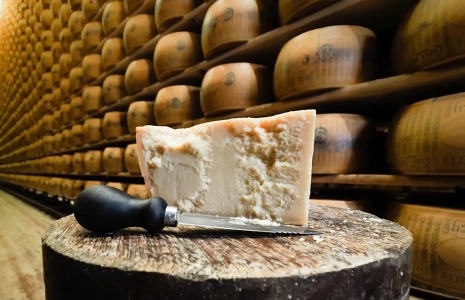

Da sempre attenta all’innovazione tecnologica e all’efficienza operativa, Intergrana ha deciso di compiere un passo avanti strategico nella digitalizzazione dei processi di progettazione, sviluppando una soluzione concreta e all’avanguardia per semplificare la comunicazione tecnica e ottimizzare la progettazione degli impianti produttivi nel settore lattiero-caseario.

Superare i limiti della progettazione tradizionale

Le classiche tavole 2D realizzate con software CAD tradizionali, pur essendo ancora strumenti preziosi per la documentazione tecnica, spesso non bastano più per restituire la reale complessità e il potenziale di un impianto produttivo moderno. Un disegno bidimensionale, per quanto preciso, lascia ampio spazio all’interpretazione e richiede competenze specialistiche per essere compreso appieno.

Quando si lavora con partner commerciali, fornitori di macchinari, clienti internazionali o investitori che non hanno una formazione tecnica specifica, il rischio di incomprensioni, ritardi progettuali o decisioni basate su informazioni incomplete è dietro l’angolo. Questi problemi si traducono inevitabilmente in costi aggiuntivi, tempi di realizzazione dilatati e potenziali errori di installazione.

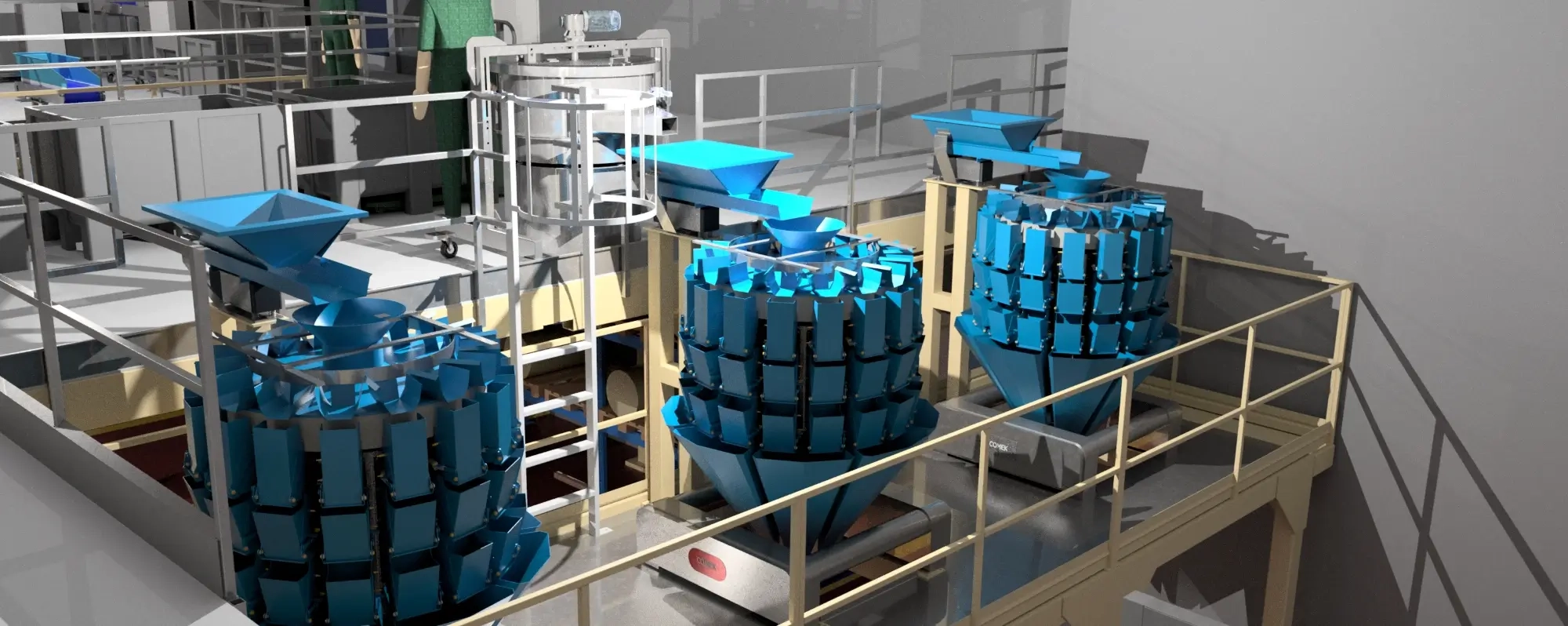

Ecco perché stiamo integrando strumenti avanzati di modellazione 3D e tecnologie BIM (Building Information Modeling), in grado di restituire una visione realistica, immersiva e dinamica dell’impianto ancora prima della sua costruzione. Questo approccio riduce drasticamente i margini di errore, facilita il dialogo tra tutti gli attori coinvolti nel progetto e accelera i processi decisionali.

Dall’Idea al digital twin: progettazione evoluta con Inventor, AutoCAD e Revit

Grazie all’utilizzo di software professionali della suite Autodesk – tra cui Inventor, AutoCAD e Revit – il nostro team di ingegneri e progettisti è oggi in grado di realizzare layout completi, integrati e altamente personalizzabili, sia in formato 2D per la documentazione tecnica che in modelli 3D interattivi per la presentazione e la simulazione.

Questi strumenti ci permettono di:

- Visualizzare e ottimizzare gli spazi in modo intelligente, massimizzando l’efficienza dei flussi logistici interni e riducendo i tempi di movimentazione dei materiali tra le diverse aree produttive

- Simulare integrazioni future o modifiche all’impianto esistente, valutando preventivamente l’impatto di nuove linee produttive, ampliamenti o riconversioni senza interrompere l’operatività

- Progettare vie di sicurezza chiare e ben integrate secondo le normative vigenti, garantendo il benessere e la protezione di operatori, manutentori e visitatori in ogni condizione operativa

Tutto questo è funzionale alla creazione di un vero e proprio digital twin dell’impianto: una replica digitale dinamica, continuamente aggiornata e sincronizzata con l’impianto reale, che permette interventi manutentivi predittivi, pianificazione strategica a lungo termine e un controllo più efficiente dell’intero stabilimento produttivo.

Più efficienza, più sicurezza, più valore economico

Il nostro approccio si basa su un concetto chiave: trasformare la complessità in un vantaggio competitivo misurabile. Ogni impianto industriale nel settore alimentare ha caratteristiche uniche, vincoli specifici e obiettivi produttivi particolari. Proprio per questo, la personalizzazione è alla base della nostra filosofia di progettazione digitale.

I vantaggi concreti di questa evoluzione tecnologica si traducono in:

- Maggiore produttività – fino al 20-30% in più – grazie a una gestione più fluida degli spazi produttivi, all’ottimizzazione dei flussi di lavoro e alla riduzione dei tempi morti tra le diverse fasi di lavorazione

- Ottimizzazione degli ambienti, con layout funzionali, ergonomici e facilmente adattabili alle variazioni della domanda di mercato o all’introduzione di nuovi prodotti nella gamma

- Sicurezza garantita, con percorsi pedonali, vie di fuga e aree di emergenza tracciati e integrati nel progetto fin dalle primissime fasi di concezione, in piena conformità con le normative HACCP e sulla sicurezza sul lavoro

- Riduzione dei costi di realizzazione, grazie alla possibilità di identificare e risolvere problemi progettuali in fase virtuale, prima che diventino costosi errori di cantiere

- Tempi di realizzazione più brevi, con una riduzione media del 15-25% rispetto ai metodi tradizionali, grazie alla migliore coordinazione tra i diversi attori del progetto

- Maggiore sostenibilità ambientale, attraverso l’ottimizzazione dei consumi energetici, la riduzione degli sprechi e una migliore gestione delle risorse

Il Futuro Parte da una Visione Chiara e Condivisa

Siamo convinti che innovare significhi rendere più semplice ciò che è complesso, e rendere accessibile ciò che prima sembrava comprensibile solo per pochi specialisti. La digitalizzazione degli impianti non è un vezzo tecnologico, ma una necessità strategica per le aziende che vogliono rimanere competitive in un mercato globale sempre più esigente.

Investire in strumenti di progettazione avanzata significa dotarsi di un linguaggio comune che facilita la collaborazione, accelera i processi decisionali e riduce drasticamente i rischi associati alla realizzazione di nuovi impianti o all’ammodernamento di quelli esistenti.

Articoli Correlati